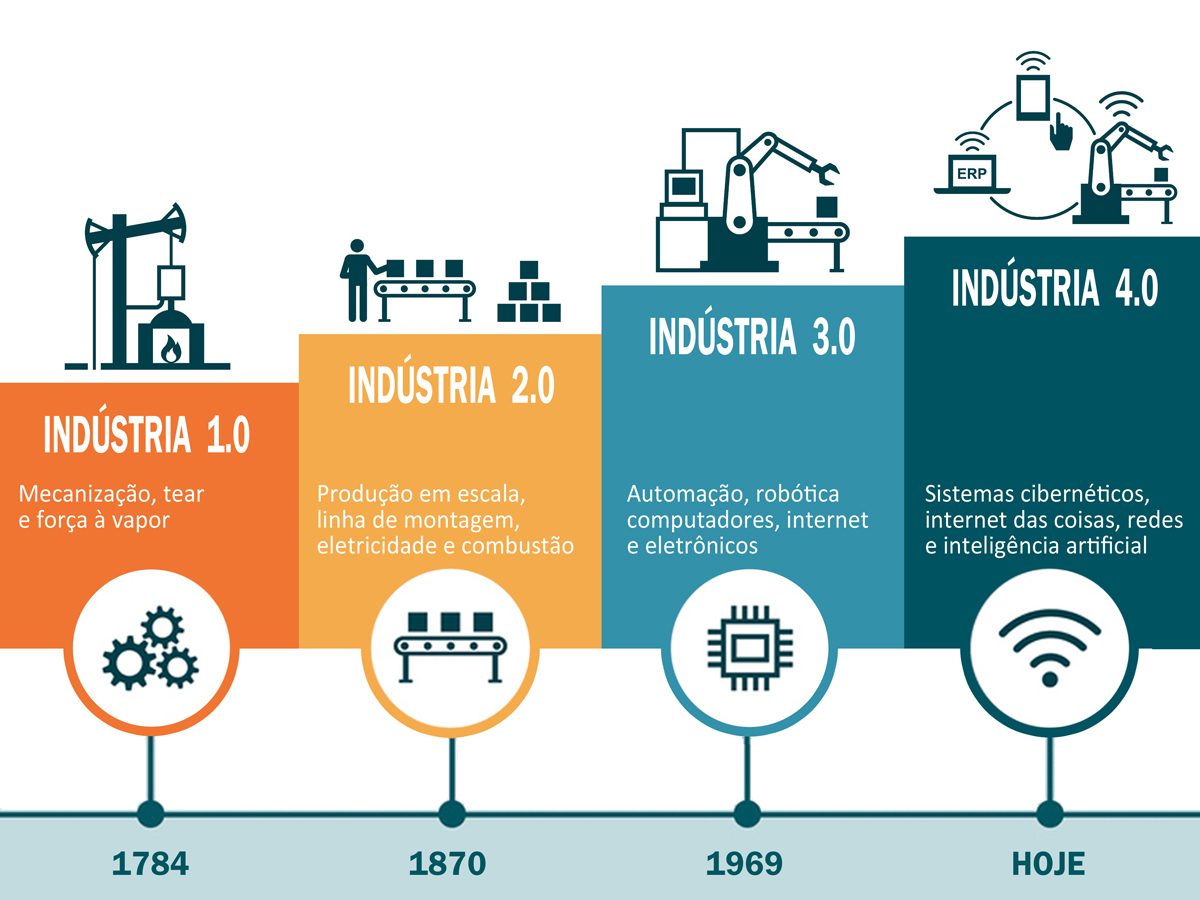

O termo” indústria 4.0″, consolida uma revolução na indústria caracterizada pela digitalização, interconectividade e novas tecnologias de produção e gestão, caracterizando para muitos uma 4ª Revolução Industrial.

O filme Tempos Modernos (Chaplin,1936), é uma crítica aos primórdios da industrialização. Seu personagem Carlito, operário da linha de montagem de uma grande fábrica, desempenha o trabalho repetitivo de apertar parafusos até que tem um colapso nervoso e, numa das mais famosas cenas do cinema, sai pela rua “apertando tudo”.

Quase um século depois, inaugurada em 2018 em São Bernardo do Campo, SP, a nova linha de produção de caminhões da Mercedes-Benz é inteira automatizada no conceito de Indústria 4.0.

Robôs (AGVs, Automated Guided Vehicles) movimentando-se sobre faixas eletromagnéticas ou por “linhas verdes” acionadas por sensores de cor, transportando peças e veículos. Cada posto tem cinco minutos para realizar seu trabalho, diante de qualquer evento imprevisto o sistema trava; a cada 180 minutos um novo caminhão, customizado a pedido do cliente. Nenhuma atividade requer esforço físico, eliminando as barreiras de gênero.

Monitores com tela touch indicam as etapas do processo de produção, minimizando a necessidade de supervisão humana. Processos e máquinas conectados reduziram o tempo de produção em 15% e o custo de logística em 20%.

Indústria 4.0

Cunhado em 2011 na Alemanha, o termo “Indústria 4.0” apareceu pela primeira vez no “Plano de Ação da Estratégia de Alta Tecnologia 2020”, coordenado pela Acatech (Academia Alemã de Ciências e Engenharia, fundada em janeiro/2008) e apresentado ao governo alemão (outubro/2012).

O termo consolida uma revolução na indústria caracterizada pela digitalização, interconectividade e novas tecnologias de produção e gestão.

Os chamados “clusters tecnológicos” são a inteligência artificial (IA), o Big Data, a Computação em Nuvem, a Internet das Coisas (IoT), a Produção Inteligente e Conectada (“Manufatura Avançada”), as Redes de Comunicação, as Nanotecnologias, os Bioprocessos e Biotecnologias Avançadas, os Materiais Avançados, e as Tecnologias de Armazenamento de Energia.

O aprendizado de máquinas (Machine Learning/ Deep Learning), modelo estatístico que viabiliza lidar com grandes volumes de dados, aperfeiçoa os sistemas automaticamente, aumenta a acurácia da capacidade preditiva, e facilita a personalização; seus algoritmos identificam padrões e tendências, e simulam cenários, contribuindo com o planejamento da cadeia de suprimentos, com a manutenção/reposição de peças, com a previsão de sazonalidades, com o atendimento às expectativas do consumidor, dentre outros.

Fundamentos da Indústria 4.0

Os fundamentos da Indústria 4.0 foram adotados por vários países em planos de governo compartilhados com o setor privado, como o Industrial Internet Consortium nos Estados Unidos e o Industrial Value Chain Iniciative no Japão; talvez o mais ambicioso seja o plano diretor industrial da China, Made in China 2025 (2016).

Os resultados, contudo, estão aquém das expectativas, aparentemente pelo foco maior em tecnologia, e menos em estrutura organizacional e cultural (abordagem de TI e não holística). Pesquisa da Mckinsey (2018) mostrou que cerca de 50% das empresas adotaram ao menos uma tecnologia de IA em seus processos, e 30% têm projetos pilotos; apenas 21% declarou que incorporou IA em diversas etapas, e somente 3% integrou plenamente.

Os setores líderes são os de alta tecnologia, de telecomunicações e de serviços financeiros; o setor de construção civil ocupa a última posição (MGI’s Industry Digitization Index).

A indústria 4.0 no Brasil

No Brasil ainda é tímida adoção dessas tecnologias; alguns indicadores: 27% usam sensores no controle de processos e 8% na identificação de produtos e condições operacionais (percentuais que sobem para 40% e 13%, respectivamente, entre as grandes empresas); a simulação e análise com base em modelos virtuais (“gêmeos virtuais”) é utilizada por 5% das empresas, coleta e análise de grandes volumes de dados por 9%, e serviços em nuvem por 6% (Fonte: CNI).

A motivação é produtividade/eficiência e custo, e menos cadeia produtiva, produtos e modelos de negócio.

O projeto Indústria 2027 da MEI-CNI preconiza que em dez anos as tecnologias disruptivas estarão presentes em todos os sistemas produtivos globais, advertindo para a premência da indústria brasileira se preparar para esse cenário. A proatividade na capacitação de RH é um fator estratégico.

A ausência de uma infraestrutura digital adequada é um forte obstáculo ao desenvolvimento industrial brasileiro; o Brasil possui uma das mais caras internets do mundo (três vezes mais cara do que nos EUA), a digitalização dos serviços públicos é insipiente.

Especificamente sobre a Indústria 4.0, a recomendação é mapear as necessidades de incorporação das tecnologias digitais nas cadeias produtivas; priorizar políticas de difusão e indução à adoção das novas tecnologias; ampliar e melhorar a infraestrutura de telecomunicações; aperfeiçoar a regulamentação; desenvolver estratégias para a formação e requalificação de recursos humanos e estabelecer um modelo de governança que estimule a articulação institucional entre os órgãos públicos. Se continuar no ritmo atual, o Brasil corre sério risco de figurar como não competitivo na economia mundial.

Fonte: Sebrae Inteligência Setorial